- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

フラットバキュームサンディングテーブルのメイリーメンテナンスは何ですか?

2025-05-06

Botou Xintian Environmental Protection Equipment Co.、Ltd。は、製造業者およびトレーダーを生産と販売を統合しています。

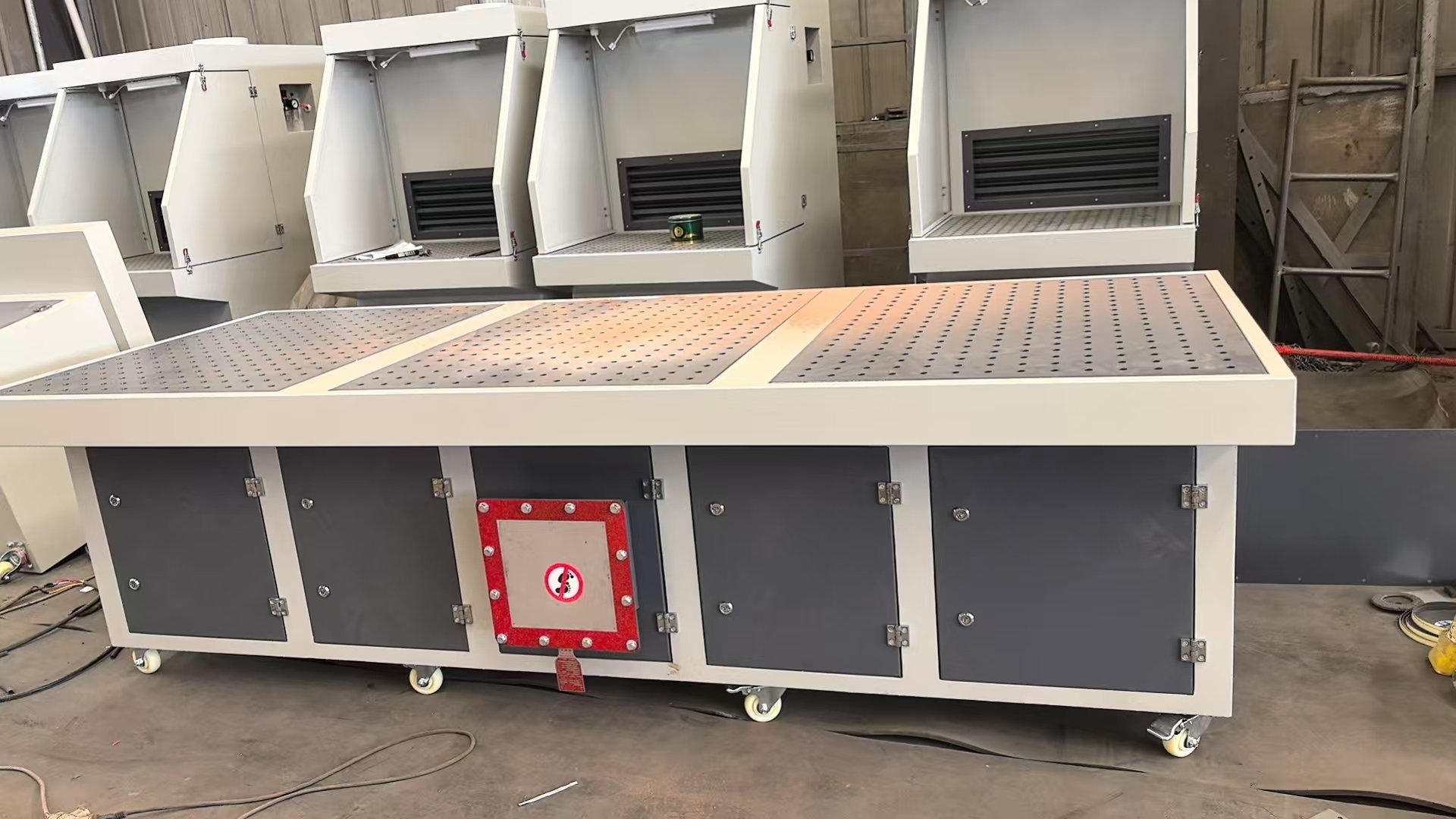

私たちの工場で生成される平らな真空サンディングテーブルは、柔軟で、塵の除去の精度が高く、手頃な価格です。

の毎日のメンテナンス フラット 真空サンディングテーブル機器の安定性、サービスライフ、および作業効率にとって重要です。以下は、機器の一般的なメンテナンスロジックに基づいたメンテナンスの提案であり、ほとんどのタイプのフラットバキュームサンディングテーブルに適用可能です。

表面のクリーニング

毎日シャットダウンした後、乾燥した柔らかい布または圧縮空気(空気圧≤0.4mpa)を使用して、の表面からほこりや破片を除去します平らな真空サンディングテーブル成分の動作に影響を与える粒子の蓄積を避けるための研削領域。

研削テーブルの作業面(研削ディスクや研削パッドなど)は、硬化後のワークピースまたは機器の損傷を防ぐために残留研磨剤を除去するために、特別なツール(スクレーパーやソフトブラシなど)で洗浄する必要があります。

ダスト除去システムのメンテナンス

フィルター要素/フィルタースクリーンクリーニング:ダスト濃度に従って、圧縮空気を使用して、1〜3日ごとにダストフィルター要素(内側から外側に吹きます)を吹き返し、付着したダストを除去します。紙またはファイバーフィルター画面の場合は、月に一度チェックして、重大なブロックされている場合は交換します(特定のサイクルについては、機器マニュアルを参照)。

ダストボックス/バッグクリーニング:ほこりのオーバーフローを防ぎ、吸引に影響を与えるために、各フルボックスの前にほこりを時間内に捨てます。ダンピング後、ほこりの漏れを防ぐためにシーリングストリップが損傷しているかどうかを確認します。

ファン検査:動作中にファンノイズが異常であるかどうかを監視し、動的な不均衡を防ぐためにファンインペラーの表面のほこりを定期的に拭きます。

研削システム

粉砕ディスク/研削ホイール:の程度を確認します平らな真空サンディングテーブル 毎日表面摩耗。明らかな溝や亀裂がある場合は、時間内に交換してください。固定ボルト/バックルは、ゆるみと振動を防ぐために、週に一度締める必要があります。

ガイドメカニズム(ガイドレール、ネジなど):ガイドレールの表面を、ほこりや粉砕の破片を除去するためにシフトごとにきれいなぼろきれでガイドレールの表面を拭き、週に一度特別なガイドレールオイルを塗布します(腐食を避けるために、機器の材料に従って潤滑剤を選択する必要があります)。

トランスミッションパーツ

ベルト/チェーン:ベルトの緊張を確認します(指で真ん中を押し、垂れ下がって10mm以下である必要があります)。表面にひび割れや老化がある場合は、時間内に交換します。 2週間ごとにチェーン上の潤滑剤を滴下し、動作中に異常なノイズはないはずです。

ギアボックス/ベアリング:ギアボックスの最初の50時間後にギアオイルを交換し、その後6か月ごとにオイルレベルとオイルの品質を確認します。月に一度、リチウムベースのグリースをベアリング部分に加えます(過度の熱散逸を避けます)。

制御システム

電気コンポーネント:断熱ブラシを使用して毎週コントロールボックスのほこりをきれいにし、端子が緩んでいるかどうか、接触器の接点が酸化されているかどうかを確認します(アルコールコットンボールで拭くことができます)。

センサー:近接スイッチやトラベルスイッチなどのセンサーの表面をきれいに保ち、信号のブロックを避け、感度を定期的にテストします。

事前開始検査

ダスト除去パイプラインには曲がりや空気の漏れがなく、すべての保護カバーが所定の位置に設置されていることを確認してください。電源をオンにする前に、粉砕ディスクを手動で回転させて、それが行き詰まっているかどうかを確認します。

操作中の観察

の振動振幅に注意してください平らな真空サンディングテーブル (振動値は、通常の動作中に≤0.5mm/sです)。振動が強化された場合、粉砕ディスクのバランスまたはアンカーボルトの締め付けを確認するには、マシンをシャットダウンする必要があります。

ダスト除去システムの空気圧を監視します(圧力計の値は定格範囲内である必要があります)。空気圧の突然の低下は、フィルターの詰まりまたはパイプの漏れによって引き起こされる可能性があります。

シャットダウン後のメンテナンス

長期シャットダウン(24時間以上)前に、研削テーブルの作業面は、水分と錆を防ぐために清潔で錆びないオイルを拭く必要があります。電源を切った後、メインスイッチをオフにします。

メンテナンスの前に、偶発的な起動を防ぐために、電源をオフにし、「閉じない」警告サインを掛けてください。

フィルター要素や研削ディスクなどのアクセサリを交換するときは、元の仕様または認定された代替品を使用して、互換性の問題を回避します。

湿度の高い環境では、電気部品の湿気防止測定を定期的にチェックし、必要に応じて除湿装置を設置してください。

メンテナンスサイクルのトレースを容易にするために、各クリーニング、潤滑、コンポーネントの交換の時間とステータスを記録するメンテナンスレコードアカウントを確立します。

粉塵の除去効果の分解:最初にフィルター要素がブロックされているかどうか、パイプラインが漏れているかどうかを確認し、ファン速度が正常かどうかを確認します(ベルトの緩みまたは運動障害によって引き起こされる可能性があります)。

異常な研削精度:ワークピースの固定が緩んでいるかどうか、またはガイドメカニズムが摩耗しているかどうか(ガイドレールストレート偏差など)かどうか、研削ディスクの平坦性を確認してください。

異常なノイズまたは過熱:停止します平らな真空サンディングテーブルすぐに、トランスミッションパーツ(ベアリング摩耗、ギアのメッシュが不十分)やモーターの熱散逸の問題(モーターファンのほこりをきれいにします)を確認します。

上記のメンテナンス測定により、機器の故障を効果的に削減し、サービスの寿命を延ばし、研削の精度とワークショップ環境の清潔さを確保することができます。特定の操作は、特別な構造(ウェット研削テーブルや爆発防止ダスト除去システムなど)のメンテナンスの詳細を調整するために、機器メーカーが提供する指示と組み合わせる必要があります。